|

|

|

|

|

江西理工大学赵宝军教授团队发文:综述中国底吹铜熔炼技术的发展 | mdpi metals |

|

|

论文标题:development of bottom-blowing copper smelting technology: a review(综述中国底吹铜熔炼技术的发展)

期刊:metals

作者:baojun zhao and jinfa liao

发表时间:20 january 2022

doi:

微信链接:

期刊链接:

原文通讯作者简介

赵宝军 教授

赵宝军,在北京大学化学系获学士和硕士学位,澳大利亚昆士兰大学获冶金博士学位。曾任澳大利亚昆士兰大学codelco-方圆冠名教授,现任江西理工大学教授、昆士兰大学名誉教授。主要从事材料和冶金高温过程的基础及应用研究,包括材料和熔渣的高温物理化学、新冶炼技术和新材料的研究,以及固废的无害化和资源化处理,在熔渣物理化学性能研究以及高温冶金工艺的优化和新工艺开发方面做出了重要贡献,已获得中国、美国、英国和加拿大多项科技奖。

客座编辑赵宝军教授主持创建的特刊“fundamentals of advanced pyrometallurgy”正在征稿中,重点关注火法冶金方面的最新研究进展。

引言

随着多年连续开采和对铜矿资源需求的不断增加,铜矿开采成本越来越高,品位越来越低。降低铜精矿品位可以提高选矿过程中铜的回收率,使高价值资源得到充分利用。低品位铜精矿因增加了杂质含量,所以不适合作为传统铜冶炼工艺的原料。开发一种能够有效处理低品位铜精矿的冶炼技术是铜行业的长期追求。中国自主研发的底吹铜熔炼技术经过十多年的发展和完善,在国际上得到了广泛的认可,已成为处理低品位铜精矿的首选技术。近期,来自江西理工大学的赵宝军教授和博士研究生廖金发在 期刊上发表了一篇综述,系统地总结了底吹铜熔炼技术的发展历程及基础研究在该项新技术发展和完善过程中的作用。

研究内容

20世纪90年代初,研究人员已成功在水口山冶炼厂进行了底吹铜熔炼技术的中试试验;2008年正式投产运行。在管理人员和技术人员的共同努力下,该项技术短时间内的运行指标全面超过设计指标,铜精矿处理量达到了设计指标的两倍多,使一个炉子发挥了两个炉子的作用。

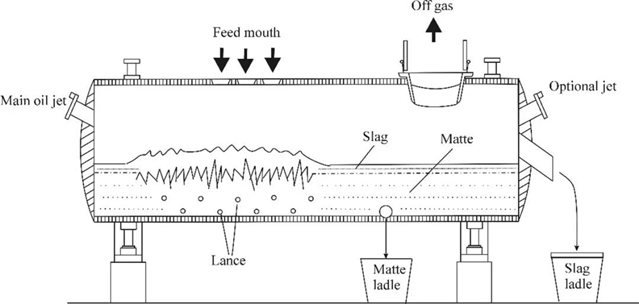

图1为底吹铜熔炼炉示意图,在铜冶炼生产过程中,将压力高达0.6mpa的富氧空气 (>70% o2) 从熔池底部的双层喷枪连续喷入熔体,使氧气与熔池底部的冰铜剧烈反应放出大量热,以维持熔池温度。与此同时,喷入的气流强烈搅拌熔池,促使喷枪上方加入的铜精矿和助剂与液态冰铜和渣快速反应。反应产物冰铜从底部排出,渣从侧面排出,生成的氧化硫气体和未参与反应的氮气从上部烟道口排出。

图1. 底吹铜熔炼炉示意图。

根据富氧空气喷吹的方向,早期的铜熔池熔炼技术主要分为两种:一是由加拿大和智力开发的侧吹技术,二是由澳大利亚开发的顶吹技术。相比于这两种技术,将富氧空气喷吹方向改为底部后,会产生一系列的优点:

1. 为克服熔体的重力,喷入的气体压力必须足够高。高压气体可以:

• 强烈搅拌熔池,加速熔体内物质流和温度流的平衡;

• 在搅拌区上方产生一个“渣眼”,使熔池底部的冰铜直接暴露且面向加料口,上面加入的铜精矿作为低品位冰铜直接溶于冰铜并快速反应;

• 在熔体表面产生横向波,推动粘度较大的渣从侧面排出。

2. 底部喷入的氧气与熔体中低价态硫、铁、铜进行氧化还原反应。氧气从熔体上方溢出前有更多的时间参与气-液反应,因此氧气利用率高。而且气体到达渣层时氧含量低,对渣中低价铁的氧化能力弱,降低渣中四氧化三铁固体的形成,从而避免形成高粘度的渣;

3. 放热反应主要在熔池底部喷枪口附近进行,产生的热量充分被熔体吸收,足以维持液态熔池保持在所需温度。因此,该反应过程未使用炉子两端设计的备用燃料喷口,使整个工艺实现完全无碳生产。

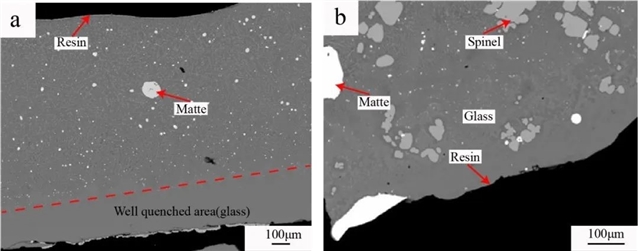

围绕这个中国自主开发的铜冶炼技术,国内外科研工作者系统地研究了熔炼渣的性能、作用和熔池的流体力学,阐明了新技术的理论基础,为此技术得到国内外同行认可和进一步完善做出了重要贡献。图2为传统铜冶炼渣与底吹铜冶炼渣的显微结构对比。传统火法铜冶炼熔渣 (图2a) 因不含氧化物固体可控制其粘度,保证渣顺利从炉内排出且与非氧化物液体完全分离。图2b所示的底吹铜冶炼渣显微结构显示,在操作温度下相当量的固体尖晶石 (spinel) 存在于渣中,颠覆了传统熔渣控制理论,说明含有固体氧化物的渣在一定条件下也可以顺利操作。

图2. 传统铜熔炼渣与底吹铜熔炼渣的显微结构。(a) 传统铜熔炼渣,(b) 底吹铜熔炼渣。

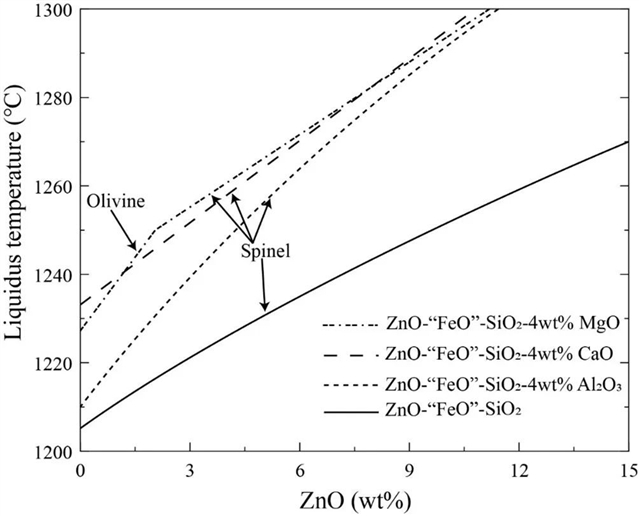

低品位铜精矿通常含有al2o3、cao、mgo和zno等杂质,这些杂质对熔渣性能有重要影响。图3显示这几种氧化物的存在会显著增加铜熔炼渣的液相温度,因此原料中杂质较高时需采取相应措施来维持正常生产,如提高温度、增加助剂用量或降低冰铜品位等方式。

图3. al2o3、cao、mgo和zno对铜熔炼渣液相温度的影响, “feo”/sio2=1.9, po2=10-8 atm。

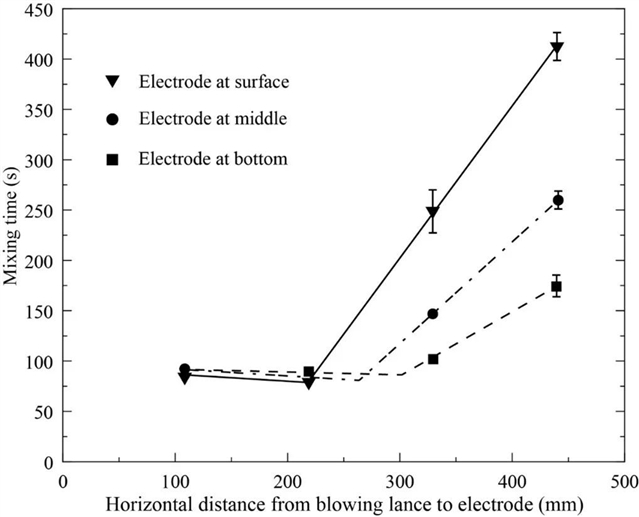

熔炼炉进气角度的变化对熔体搅拌的影响可以用流体力学理论进行研究。图4定义了单只喷枪作用于单一熔体时的有效搅拌距离,由此可以协助工程技术人员设计喷枪的气体流量及喷枪之间的间距,使反应区熔体均能得到有效搅拌。

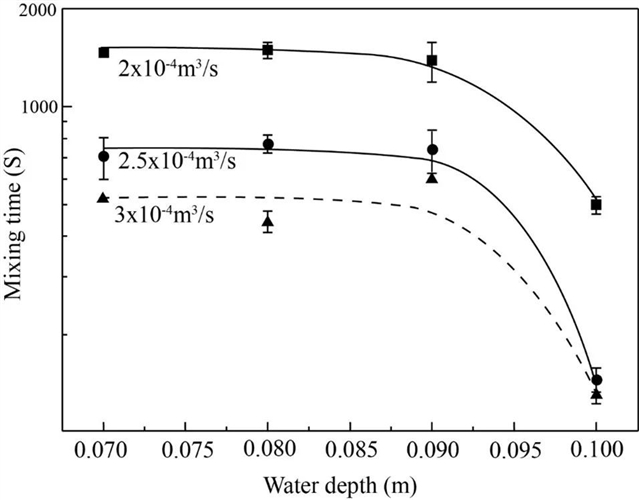

图4. 给定位置混匀时间和该位置与喷枪距离的关系。

实际熔炼过程中,溶体包括底层的冰铜和上部的熔渣,图5为混匀时间与底层熔体高度的关系。固定上层熔体高度和气体流量后,底层熔体必须达到一个最小深度才能显著降低混匀时间,有效搅拌熔池。

图5. 底层熔体高度对混匀时间的影响。

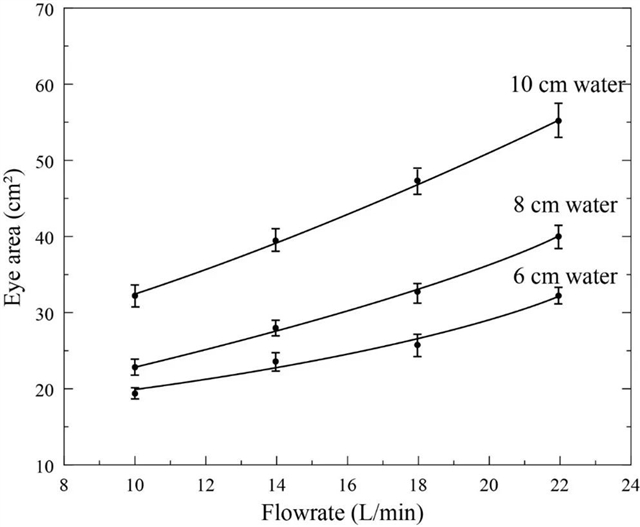

高压气体在喷枪区上部推开渣层,产生一个“渣眼”,使加料口落下的铜精矿直接落入冰铜快速反应。图6显示“渣眼”直径随喷入的气体流量和熔体高度增大而增大,为控制“渣眼”大小提供调控方向。

图6. “渣眼”直径与气体流量的关系。

研究结论

底吹铜熔炼技术在短时间内快速发展,在国内已达到年处理1千万吨铜精矿的能力,也成为其它国家处理低品位铜精矿的重点考察技术。围绕新技术的系统基础研究不仅使其在铜精矿处理方面得到发展和完善,也使该技术的特点进一步得到展现。目前底吹炉已从熔炼扩展到冰铜吹炼和粗铜精炼,也有望应用于铜熔炼渣贫化。此外,原料适用性强、搅拌强烈、热量利用完全等特点也使其在其他高温过程如红土镍矿处理、锰结核处理和钨矿处理发挥重要作用。更为重要的是,底吹铜熔炼技术是完全由我国自主开发的冶炼新技术,不仅为世界冶金领域做出了重要贡献,而且使中国科研技术人员为独立自主研发新技术奠定了信心。

期刊介绍

主编:hugo f. lopez, university of wisconsin-milwaukee, usa

期刊发表涵盖金属材料和冶金工程领域研究以及科技发展研究领域在内的学术文章。

2020 impact factor:2.351

2020 citescore:3.4

time to first decision:17.3 days

time to publication:34 days

特别声明:本文转载仅仅是出于传播信息的需要,并不意味着代表本网站观点或证实其内容的真实性;如其他媒体、网站或个人从本网站转载使用,须保留本网站注明的“来源”,并自负米乐app官网下载的版权等法律责任;作者如果不希望被转载或者联系转载稿费等事宜,请与我们接洽。